CONTROL DE INVENTARIOS CON DEMANDA DETERMINÍSTICA VARIABLE CON EL TIEMPO

Una de las variaciones de los modelos de control de inventarios con demanda determinística más ajustados a la realidad es aquella en la cual se elimina el supuesto de que la demanda es constante a lo largo del horizonte de planeación, es decir, que la demanda puede variar con el tiempo. Si bien esta sigue siendo determinística, por su grado de conocimiento, esta consideración de variabilidad es mucho más real, ajustándose con gran precisión en situaciones tales como:

- Productos que presentan demanda periódica bien establecida.

- Contratos de venta o producción, donde se conocen con certeza las cantidades a producir y/o despachar.

- Partes y repuestos destinados a un programa de mantenimiento preventivo, en los cuales axiomáticamente existe gran grado de certeza.

- Requerimientos dependientes de un MPS, es decir conocidos con cierto grado de certeza mediante un MRP.

Cuando la demanda suele variar de forma significativa con el tiempo, es descabellado pretender mantener como óptima una cantidad constante de pedido. Esta cantidad debe recalcularse cada vez que una orden o corrida va a ser procesada.

Es importante establecer un horizonte de planeación, es decir un periodo determinado para la aplicación del control de inventarios. El horizonte y sus respectivas divisiones van a depender tanto de la naturaleza del problema, como del enfoque estratégico del sistema productivo.

Por otro lado es imperativo definir el objetivo respecto al inventario final del periodo de planeación, de una parte existe la consigna mayoritaria de que este inventario sea llevado a cero, dada la oportunidad que brinda el grado de certeza establecido en un contrato de venta o producción. En otras ocasiones, la cantidad correspondiente al inventario final no tiene restricción alguna, debido a que este se tomará como inventario inicial de planeación del periodo inmediatamente posterior.

Los métodos de control de inventarios con demanda determinística variable con el tiempo más utilizados en la actualidad son:

- Lote a Lote (L4L)

- Método de Periodo Cosnstante

- Cantidad Económica de Pedido (EOQ)

- Cantidad Periódica de Pedido (EPQ)

- Costo Total Mínimo

- Costo Unitario Mínimo

- Método de Silver - Meal

- Algoritmo de Wagner - Whitin

A continuación explicaremos cada uno de estos métodos de control a través de un mismo ejemplo1.

Ejemplo

Una empresa desea determinar el tamaño de lote óptimo de un programa MRP. La siguiente tabla muestra los requerimientos netos para ocho (8) semanas de programación (planeación corta).

1BASTIDAS BONILLA, Edwin. Enfasis en logística y cadena de abastecimiento, Guía 12. Facultad de Ingeniería, 2010.

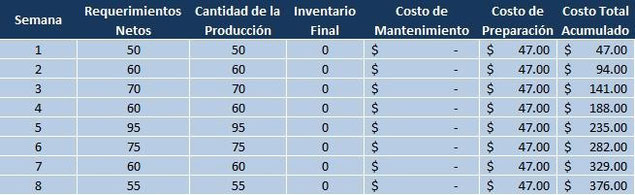

Lote a lote (L4L)

La técnica del lote a lote es la más sencilla de todas, consiste en realizar pedidos o corridas de producción iguales a las necesidades netas de cada periodo, minimizando así los costos de mantenimiento del inventario. Sus características principales son:

- Producir exactamente lo necesario sin tener que trasladar inventario a periodos futuros.

- Minimizar al máximo los costos de mantenimiento.

- Desprecia los costos y las restricciones de capacidad de ordenar.

Este es el modelo de control de inventarios predilecto al aplicar programas de MPS y MRP, además es totalmente acorde con los sistemas productivos enfocados estratégicamente en el proceso. Teniendo en cuenta el ejemplo de estudio, tenemos que:

Método del periodo constante

Este método fija un intervalo entre los pedidos de manera arbitraria (sea empírica o intuitivamente). Esto permite que la cantidad económica de ordenar y producir se ajuste en cada pedido. Esto significa que los lotes se igualan a las sumas de las necesidades netas en el intervalo elegido por la organización como fijo.

Para efectos del ejemplo que venimos trabajando, la organización ha definido un periodo de dos semanas: T = 2 semanas.

Cantidad económica de pedido (EOQ)

Este método busca determinar la cantidad económica de pedido (EOQ) mediante el equilibrio de los costos de preparación y de mantenimiento. La cantidad económica de pedido se define como:

Donde:

- D: Demanda Anual.

- S. Costo de Preparación o de Pedido.

- H: Costo de Mantenimiento de las unidades en inventario (Costo unitario del Artículo x Porcentaje del costo de mantenimiento).

- 2: Constante del despeje. Para ver el origen de esta fórmula.

Para efectos del ejemplo que venimos trabajando:

La Demanda Anual se basa en los requerimientos de 8 semanas (Año: 52 semanas):

El Costo Anual de Mantenimiento es equivalente a:

El Costo de Preparación (S) = $ 47 y

El EOQ se calcula así:

Cantidad periódica de pedido (POQ)

Este método calcula mediante el EOQ un periodo de pedido fijo, y ajusta en la práctica la cantidad que se manufactura o se compra en cada pedido. La mecánica del método parte del cáculo del EOQ luego se calcula la cantidad de pedidos que se hacen al año.

Para este método se tienen en cuenta las siguientes variables:

- N: Número de periodos considerados

- Dn: Suma de la demanda (necesidades brutas) de los N periodos.

- Q*: Cantidad económica del pedido (EOQ)

- f: Frecuencia de pedido

- T*: Periodo óptimo de pedido.

Y se utilizan las siguientes fórmulas (además de la del EOQ):

Para efectos del ejemplo que venimos trabajando:

EOQ = 351 unidades

Costo total mínimo (LTC)

Este método se basa en el fundamento de la Cantidad Económica de Pedido, en el cual entre más se asemejen los costos de mantenimiento y los costos de preparación, más cerca se estará de determinar la cantidad óptima de pedido. Sin embargo una de las variantes más significativas en esta técnica consiste en que tal semejanza se determina luego de costear los diferentes tamaños de lotes, y luego se determina el lote en el cual los costos mencionados son más similares. El tamaño del lote corresponde a la suma de los requerimientos, por ende existe un ahorro respecto al costo de mantenimiento en el que se incurriría en un inventario final, que en este método sería inexistente.

El siguiente cuadro corresponde a un cuadro resumen del costo de cada lote. Sin embargo en aras de una mayor comprensión cada lote puede llevar un cuadro independiente para calcular los costos totales del mismo.

Para ser más explícitos, el costo de mantenimiento el lote 1-2 (110 unidades) equivale a: 110 unidades producidas - 50 unidades requeridas la semana 1 = 60 unidades en inventario, y estas se multiplican por 10$/artículo que es el valor del artículo y luego por 0,5% (porcentaje de mantenimiento) = $ 3,00.

Ahora, el costo de mantenimiento del lote 1-3 (180 unidades) equivale a:

| (180 und de producción - 50 requerimiento semana 1) * ($10 * 0,5%) = | $ 6,5 |

| (130 und de inventario - 60 requerimiento semana 2) * ($10 * 0,5%) = | $ 3,5 |

| TOTAL = | $10,0 |

Una vez concluido el tabulado se prosigue a escoger el lote indicado, hay que recordar que el criterio corresponde a la menor diferencia existente entre los costos de mantenimiento y los costos de preparación del tabulado resumen. En este caso el lote indicado es el lote 1-5 cuya sumatoria de requerimientos netos corresponde a 335 unidades.

Luego queda realizar el mismo procedimiento desde el inicio para las semanas que van desde la 6 hasta la 8. Primero el cuadro resumen del costo de cada lote.

En este caso el lote óptimo es 6-8, cuya sumatoria de requerimientos netos corresponde a 190 unidades.

Por ende los movimientos que se han de generar se ven el el tabulado final.

Este obra de Bryan Antonio Salazar López está bajo una Licencia Creative Commons Atribución-NoComercial-CompartirIgual 3.0 Unported.

Basada en una obra en www.logisticayabastecimiento.jimdo.com.

Permisos que vayan más allá de lo cubierto por esta licencia pueden encontrarse en Contacto.

Esta página web ha sido creada con Jimdo. ¡Regístrate ahora gratis en https://es.jimdo.com!